Textilglasfasern für die Hochtemperatur-Isolation

Glas besteht im wesentlichen aus Siliziumdioxid (Quarz) und diversen Zuschlagstoffen (Metalloxide), die den Schmelzbereich des reinen Quarzes (2000°C) absenken und darüber hinaus unterschiedlichste physikalische und chemische Eigenschaften des Werkstoffs Glas beeinflussen können. Glas kann in Formen gegossen und auch zu Fasern wie textilen Glasfasern weiterverarbeitet werden.

Textile Glasfasern weisen üblicherweise Durchmesser von ca. 6 bis 15 Mikrometern auf und haben damit ungefähr nur ein Zehntel der Stärke eines menschlichen Haares. Die sogenannten Filamente sind damit äußerst flexibel und zugfest. Werden hunderte oder gar tausende Filamente zusammengefasst und verdrillt und verzwirnt, werden auf Textilmaschinen verarbeitbare Garne und Zwirne mit besonderen Eigenschaften erzeugt. Die so resultierenden technischen Textilien sind üblicherweise sehr zugfest, besonders in Verbindung mit Kunstharzen, wo sie als Verstärkungsfasern in Composites Anwendung finden. Sie sind auch besonders temperaturbeständig, was sie für den Einsatz im Bereich hoher Temperaturen z.B. in der Wärmeisolation (Gewebe, Bänder, Kordeln, Nadelfilze) unentbehrlich macht.

Herkömmliche technische Textilien aus E-Glas bestehen Temperaturbereiche bis max. 600°C. Es setzt Kristallisation ein, die Faser zerbröselt bei mechanischer Belastung. Bei höheren Temperaturen setzt der Schmelzprozess ein, wobei das textile Gebilde komplett seine Form verliert und zerfließt. Fasern mit modifizierten Zusammensetzungen bestehen bereits auch Temperaturen bis ca. 750°C.

Textile Garne und Zwirne für die Wärmeisolation müssen hohen Ansprüchen genügen, insbesondere  wenn hohe Temperaturen bis 1100°C im näheren Umfeld erzeugt werden. Derartige Materialien werden aus keramischen Fasern oder besser aus Silika-Glasfasern hergestellt. Die Fasern sind wesentlich dünner als ein menschliches Haar und die mittleren Faserdurchmesser liegen im Bereich von 7 bis 9 Mikrometern.

wenn hohe Temperaturen bis 1100°C im näheren Umfeld erzeugt werden. Derartige Materialien werden aus keramischen Fasern oder besser aus Silika-Glasfasern hergestellt. Die Fasern sind wesentlich dünner als ein menschliches Haar und die mittleren Faserdurchmesser liegen im Bereich von 7 bis 9 Mikrometern.

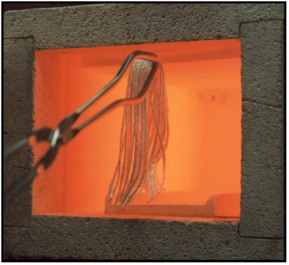

Mit Hilfe von Textilmaschinen können aus solchen Spezialgarnen unterschiedlichste Produkte hergestellt werden, die Temperaturen bis zu 1100°C standhalten können. Hierzu müssen Glasfasern, die aus einem Spezialglas mit hohem Anteil an Quarz (>96%) bestehen, entweder direkt aus der Quarzschmelze bei 2000°C gezogen (>99%), oder chemisch modifiziert werden, damit überhaupt eine derart hohe Temperaturbeständigkeit erzeugt werden kann.

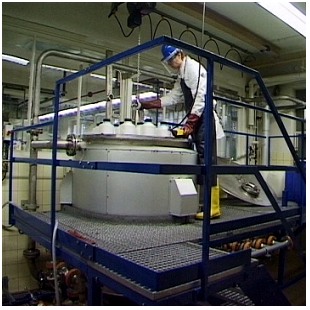

Eine Spezialglasfaser (Alkalisilikatglas) mit einem Anteil von ca. 25% Natriumoxid und ca. 2,5% Aluminiumoxid (Rest Quarz) kann durch chemische Behandlung in heißen Säuren vom Flussmittel Natriumoxid befreit werden. Das Resultat der komplizierten Behandlungsprozeduren aus Säurebehandlung und nachfolgender Beschichtung (Coating) ist ein fast reines (SiO2 ca. 96%, Al2O3 ca. 3%), voluminöses und durch Luftdüsen aufgeblasenes, quarzhaltiges Glasfasermaterial, das chemisch und thermisch äußerst widerstandsfähig ist und für den Nichtfachmann von Baumwolle kaum zu unterscheiden ist.

Diese chemischen Prozesse produzieren erhebliche Mengen an problematischen, salzhaltigen Abwasserlasten. Aus diesem Grunde werden heute solche Produkte fast ausschließlich in China und dem osteuropäischen Raum sehr kostengünstig hergestellt. Darüber hinaus ist im westeuropäischen Raum mit stetig steigenden Kosten für Energie zu rechnen. Die äußerst energieintensive Herstellung von Glas, Glasfasern und deren chemische Veredelung ist somit aus Kostengründen und im Sinne des Umweltschutzes seit geraumer Zeit hierzulande nicht mehr konkurrenzfähig.

Es ist abzusehen, dass der Bedarf an technischen Textilien für die Wärmeisolation nicht mehr deutlich steigen wird, weil Energie aus fossilen Quellen immer teurer wird. Effizientere und kostengünstiger zu betreibende Anlagen schonen darüber hinaus die Umwelt nachhaltig. Daraus kann schließlich abgeleitet werden, dass Investitionen in neue Produktionsanlagen für Glas und Spezialglasfasern bei Unternehmen der Glas- bzw. chemischen Industrie Europas zukünftig keine strategische Entwicklungen für die Zukunft mehr sein werden.